17 Ноября 2021

Специалист компании «Сумитек Интернейшнл» Сергей Лобанов, который отвечает в компании за процесс технического обслуживания, рассказывает об опыте применения российской автоматизированной системы управления активами для планирования и выполнения ремонтов японской техники. Как сервисной организации, представляющей крупный бренд, сделать так, чтобы не допускать «переделок» (rework) при ремонтах? Как обеспечить обслуживание такого уровня, чтобы клиенты говорили: «Ваша техника работает предсказуемо, она работает всегда»? Крупная корпорация в этом заинтересована, а сервисная служба «Сумитек Интернейшнл» это обеспечивает — с помощью системы 1С:ТОИР 2 КОРП.

Вся история — в этом видео. Вы можете его посмотреть прямо здесь или прочитать статью — как вам привычнее.

«Сумитек Интернейшнл» — официальный дистрибьютор спецтехники компании Komatsu и нескольких других мировых брендов. На территории России «Сумитек» продолжает бизнес японской корпорации Sumitomo Corporation, начатый еще в 60-х годах прошлого века в СССР.

Компания занимается поставкой оборудования и техники для строительства, открытых горных работ и добычи углеводородного сырья. Кроме того, «Сумитек Интернейшнл» оказывает услуги постгарантийного и сервисного обслуживания всей этой спецтехники.

Все представительства компании расположены в непосредственной близости к заказчикам, которые эксплуатируют обслуживаемую нами технику. Филиалы компании расположены практически по всей территории России — более чем в тридцати городах. Это Северо-Западный, Кузбасский, Дальневосточный и Сибирский филиалы.

Как я уже сказал, наши клиенты занимаются такими сложными задачами, как добыча сырья, открытые горные работы. Чтобы решать такие сложные задачи, нужны безотказные машины! Поэтому для нас крайне важно поддерживать технику клиентов в безупречном эксплуатационном состоянии.

Машины эксплуатируются в сложных условиях, а мы отвечаем за их бесперебойную работу. Поэтому от постановки процесса обслуживания зависит не только наша репутация, но и прибыль заказчиков. Чтобы клиенты «Сумитек Интернейшнл» могли говорить о технике Komatsu: «Она работает предсказуемо, она работает всегда!», поддерживаются строгие требования к качеству и порядку выполнения работ, технического обслуживания.

Мы используем только оригинальные расходные материалы технические жидкости, что позволят четко прогнозировать ресурсы тех или иных компонентов и деталей объекта ремонта. Современное и высокотехнологичное оборудование позволяет выполнять ремонтные, восстановительные работы разного уровня сложности, обеспечивая высокий уровень качества и надежности.

Разборка и сборка главных компонентов горной и строительной техники Komatsu производится под руководством электронной системы K-WINS, содержащей поэтапную визуализацию процессов и контрольные точки на ответственных этапах работ, что исключает вероятность отклонения от технологии выполнения процесса ремонта.

А вот, что интересно, за управление всем процессом обслуживания техники заказчиков у нас отвечает отечественное решение на платформе «1С:Предприятие» — программа «1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП».

Мы начали процесс подготовки к внедрению системы 1С:ТОИР в 2019 году. В качестве интегратора мы пригласили разработчика — компанию «Деснол Софт». Специалисты Деснола внедрили систему, обеспечили нам интеграцию с программой «1С:Управление торговлей», а также разработали корпоративное мобильное приложение, которое стало для нас неотъемлемой частью процесса обслуживания техники.

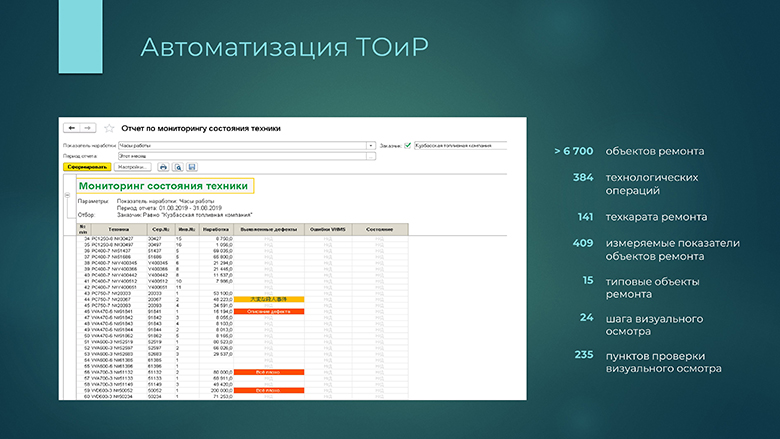

В системе 1С:ТОИР мы ведем реестр оборудования, документации, затрат, историю активов. Получаем оперативную информацию о текущем состоянии техники и накапливаем объективную статистику по результатам мероприятий ТОиР. Формируем планы и графики осмотра и ремонтов оборудования. Формируем запросы на поставку материалов и услуг. Отслеживаем эффективность операций по обслуживанию и ремонтам оборудования. Ведем и анализируем записи результатов осмотров техники для выполнения предупредительных мероприятий. Всё это позволяет нам обеспечивать техническое обслуживание клиентов на высоком уровне.

Давайте представим себе один рабочий день из жизни сервисной службы «Сумитек Интернейшнл», чтобы визуализировать, как у нас организован процесс обслуживания клиентской техники.

Во-первых, сервис-инженеры работают напрямую с заказчиками, поэтому прямо с утра наш специалист может получить от заказчика новую заявку по работе с машиной, которую необходимо отработать максимально оперативно. Оперативность реагирования — один из пунктов KPI сервисного инженера.

Но может быть и другой вариант. Заявка (одна или несколько) может быть передана по смене. В 1С:ТОИР уже отмечено: какие заявки уже сделаны, а по каким остались невыполненные работы.

Основа всего в 1С:ТОИР — это карточка объекта ремонта, в нашем случае, карточка машины. Всё вращается вокруг объекта ремонта. Всё, что происходит в ТОИРе, любые действия, всё так или иначе приводит к наполнению карточки ремонта данными: историческими, нормативными, технической документацией, заполняется история воздействия, история ремонтов, история перемещения оборудования, ведется учет выработки ресурса техники. 1С:ТОИР аккумулирует в себе максимально большой период наблюдения и проведенных ранее ремонтов.

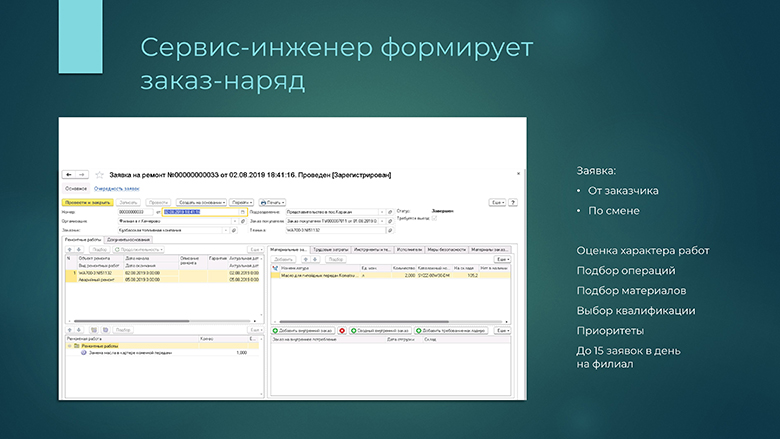

Поэтому сервисный инженер перед распределением заявок в первую очередь смотрит, какая машина попала в беду или по какой технике надо выполнить плановое обслуживание. Оценивает характер поломки и объем необходимых работ. Затем подбирает, какие операции нужно сделать для выполнения конкретного ремонта. Выбирая в 1С:ТОИР работу, он уже видит список материалов, которые механику надо будет взять на складе. Сервисный инженер определяет количество специалистов, которые должны быть направлены на ремонт, соотнося уровень сложности ремонта с квалификацией исполнителей. Квалификации также занесены в 1С:ТОИР.

На основании всей этой информации сервисный инженер формирует заказ-наряд на работу по своей смене и распределяет заказ-наряды по механикам, выставляя приоритеты. В среднем на филиал приходится 10–15 заявок в день.

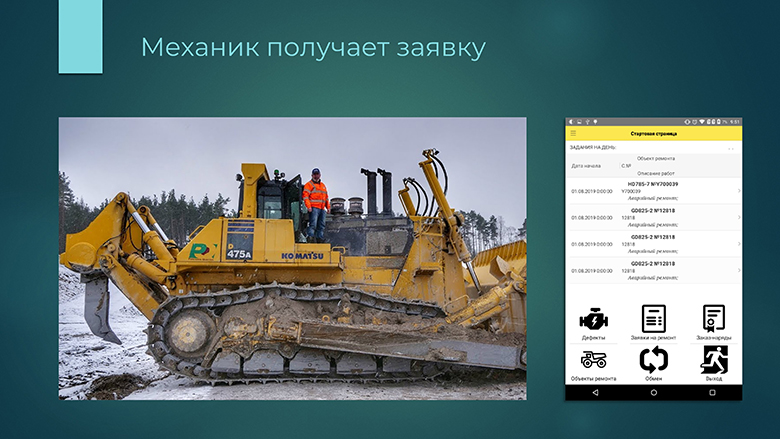

А теперь самое интересное. Так как у нас внедрено мобильное приложение, то заявка на ремонт поступает конкретному исполнителю на мобильное устройство. В самом верху рабочего стола мобильного приложения — новые задания на день. Искать ничего не надо, всё наглядно видно, что, с нашей точки зрения, очень удобно.

На рабочем столе приложения — основные кнопки:

При составлении требований к мобильному приложению мы учитывали все нюансы организации наших процессов. Регулярно мы выполняем ТО. Плановое техобслуживание назначается по факту наработки силовой установки. А это значит, мы должны оперативно учитывать наработку.

Для подтверждения факта выполнения ремонта нужно предъявить доказательства, значит, мы должны сфотографировать результат выполнения работ.

Раньше люди у нас так и работали — выезжали в карьеры не только с инструментами для ремонта, но еще с бумагами и фотоаппаратами. А еще была проблема — на самом деле она существует и сейчас — дозвониться в карьер очень сложно, потому что разрабатываемые участки находятся на 500 метров ниже уровня моря! Впрочем, эта проблема остается актуальной и сегодня — с интернетом в карьерах так же сложно, как и с мобильной связью.

Использование в процессе работы смартфона требует определенных доработок в мастер-системе. В нашем случае к штатному функционалу документа «Заявка на ремонт» в «большом ТОИРе» специалисты «Деснол Софт» добавили реквизиты «Требуется выезд» и «Ответственный исполнитель», сделали связь с «Заказом покупателя», который поступает из «1С:Управление торговлей», с которым у нас налажена интеграция. Переработали системы статусов и добавили связь с техникой.

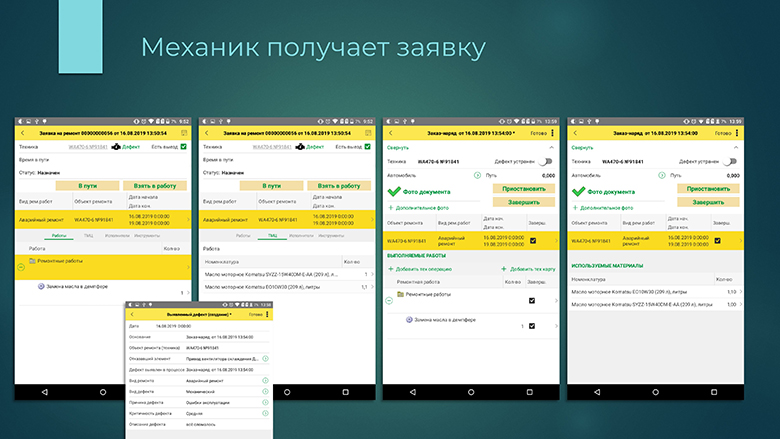

Итак, механик получает заявку на ремонт. Открывая заявку, он видит:

Далее механик отправляется на склад. На наших складах всегда есть в наличии всё необходимое для ремонта: фильтры, ремни, режущие кромки, масла и смазки, основные запасные части для обслуживания и ремонта всей линейки поставляемого оборудования.

Для получения ТМЦ необходимо заполнить требование-накладную. Она предназначена для того, чтобы механики могли выписать инструменты, спецприспособления, запасные части, ГСМ — всё, что необходимо для проведения технического обслуживания или ремонта. Очень часто заказчики находятся далеко от наших постоянных баз, офисов и цехов, и путь механиков до территории заказчика может занимать 200–500 км! Банальная ошибка в неготовности к ремонту может стоить для нас очень дорого! Такая ошибка сильно бьет по отношениям с заказчиками и общим бизнес-процессам компании.

Так вот. В ходе автоматизации ТОиР мы, с одной стороны, упростили способ заполнения требования-накладной, а с другой, снизили потенциальную возможность ошибки. Пока требования-накладные были бумажными, их выписывал сервисный инженер, и сам процесс получения запчастей занимал много времени. Механик приходил с бумажкой на склад, и ему каждый раз приходилось ждать, пока складские рабочие примут заказ, соберут и выдадут его. Такое ожидание «в подвешенном состоянии» могло занимать несколько часов.

Сейчас сервисный инженер создает заявку на ремонт в 1С:ТОИР, она сразу же «улетает» в «1С:Управление торговлей», и, когда механик приходит получать свой необходимый заказ, он уже либо в процессе сборки, либо сформирован. И механик не тратит время на ожидание, а сразу собирается и отправляется к заказчику для выполнения работ.

Полезно и то, что мобильное приложение тоже подстраховывает — помогает проверить, все ли запчасти и инструменты механик взял с собой перед выездом.

Получив материалы для ремонта, механики «грузятся» по служебным машинам и отправляются на территорию заказчика. Кстати, объектов обслуживания в один день может быть несколько. Стандартна ситуация, когда механики могут объехать несколько объектов за одну рабочую поездку. В таком случае они принимают сразу несколько заданий через смартфон и получают запчасти сразу на несколько заказов.

Приехав на объект, механик приступает к ремонту. В мобильном приложении у него под рукой — вся необходимая информация по этому объекту ремонта: инструкции в pdf по безопасности, схемы сборки/разборки агрегатов, а также ранее выявленные и незакрытые дефекты по единице техники. Так как механики могут посмотреть историю машины, это повышает их осведомленность, помогает в выявлении и устранении неисправностей.

В мобильном приложении запрограммирована определенная последовательность действий, которой должен следовать механик, чтобы выполнить работу. Он не может приступить к следующему действию, если не выполнено предыдущее.

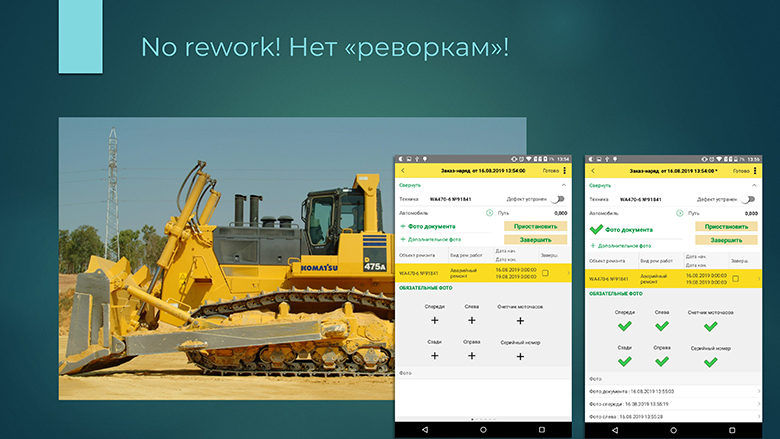

У нас есть такой термин: rework. Это значит «необходимость в повторном выполнении работы, которая ранее была выполнена неудовлетворительно». Rework — это плохо, мы не должны допускать переделки работ. Поэтому механики должны быть уверены, что выполнили все позиции в рамках задания, которые требуются для выполнения той или иной работы.

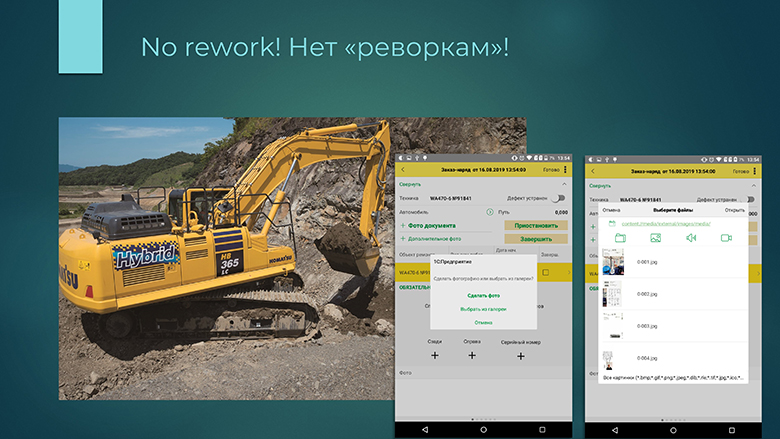

Например. Механик не может закрыть заявку после выполнения работ, если он не загрузил в мобильное приложение шесть фото. Причем это не селфи с гигантской машиной. У нас есть жесткие требования: какие именно фотографии должны быть сделаны. Машина должна быть сфотографирована с каждой из четырех сторон, также требуются фотографии приборной панели и шильда — специальной сервисной идентификационной таблички. Приложение не разрешит завершить работу, если все фото не сделаны.

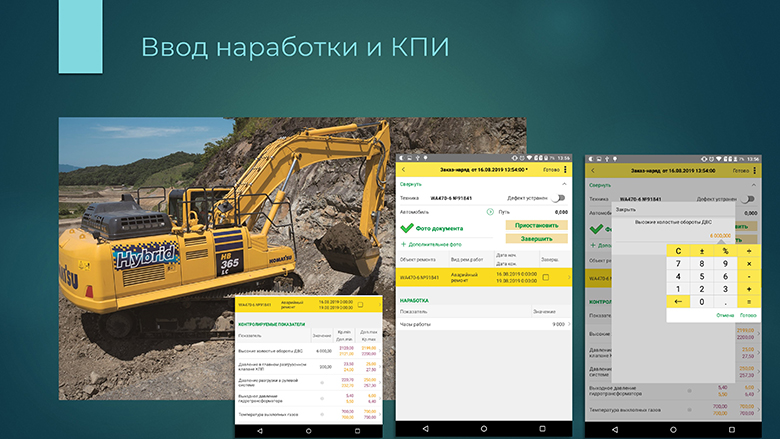

Но даже и после фотосъемки закрыть заявку не получится. На этом этапе механик должен ввести показатели наработки. Для удобства работы тут же доступен калькулятор.

Наработка — ключевой показатель на машине, за которым мы следим при обслуживании. Одна из возможностей 1С:ТОИР — строить графики, планировать ремонтные воздействия на долгосрочную перспективу. Планово-предупредительные ремонты строятся по календарю и базируются на простых математических вычислениях, где основную роль играет именно значение наработки.

Например, у нас есть ТО-250, когда обслуживание должно быть выполнено через 250 часов работы. Есть ТО-500, когда определенный вид обслуживания делается через 500 часов работы. И ТО-1000 — по тому же принципу, через 1000 часов работы. Чтобы встроить машину в график ТО, мы должны точно знать объем наработки за промежуток времени. Имея эту информацию, мы можем планировать наши воздействия.

Кроме плановой наработки, которая отмечается в 1С:ТОИР, мы используем и другие инструменты для предупредительного обслуживания. Это уже касается управления на основе точных данных. Сейчас мы выстраиваем систему обслуживания по фактическому состоянию. В рамках этой системы данные о машине можно получить… со спутника. В нашей отрасли это называется VHMS — Vehicle Health Monitoring System. Программный комплекс «Contrax+» позволяет нам получать точные данные о состоянии машины, о ключевых показателях, о кодах ошибок, о логах, о телеметрии. VHMS-данные помогают нам оценить всё, что происходит с машиной в режиме реального времени или с очень маленькой дискретностью, даже если мы находимся в Москве, а машина, например, в Магадане.

Это кажется фантастикой, но это уже работает, также как и беспилотные тяжелые самосвалы, которые, используя данные спутника, телеметрию передвигаются в карьерах без водителей по установленным реперным точкам.

Будет интересно обеспечить поступление данных из VHMS-систем в 1С:ТОИР с тем, чтобы повысить качество планирования упреждающих воздействий. Ведь, постоянно диагностируя машину, мы можем отследить заранее возможные неисправности, которые могут случиться в будущем и которые мы можем предотвратить на ранних этапах. Например, зафиксировав повышение давления выше нормы в каком-то шланге, мы можем отработать сигнал, найти первопричину и отделаться «малой кровью» — провести заблаговременный ремонт и вернуть машину в технически исправное состояние до отказа.

Однако вернемся к нашему механику, который выполняет ремонт. Работая с мобильным приложением, механик не может убрать ни одну из работ, назначенных ему в задании. Но он может зарегистрировать через мобильное приложение новый дефект. Механик фиксирует в приложении эту неисправность, делает фото, отмечает критичность дефекта, добавляет описание: что произошло, в какой зоне, где находится поврежденный участок. Всё продумано: если ремонт будет выполнять другой механик, по этому описанию он сможет быстро сориентироваться.

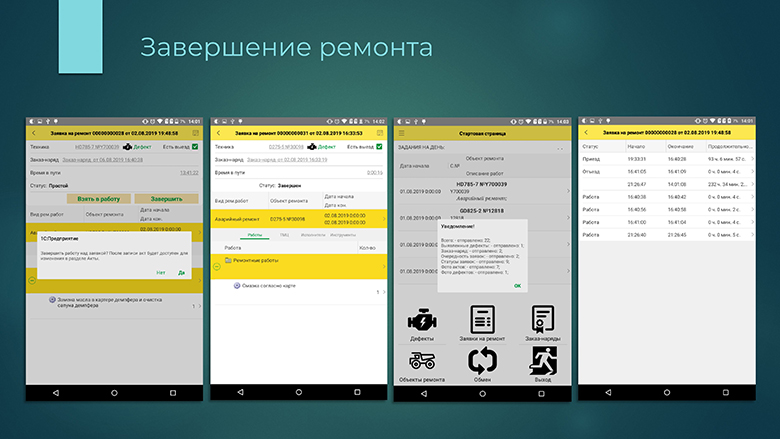

Заявка тут же отправляется в «большой» стационарный 1С:ТОИР. Сервисный инженер на ее основании может создать заказ-наряд и отправить либо тому же самому механику, либо, в зависимости от характера поломки, назначить на выполнение другую бригаду, состоящую, например, из нескольких человек. И это — бесконечный круг обслуживания.

Зачем нужно передавать данные о новом дефекте в 1С:ТОИР? Почему нельзя просто выполнить ремонт тут же на месте и забыть? Во-первых, приложение учитывает использованные материалы. Во-вторых, приложение отслеживает время выполнения заявки. В «большой» 1С:ТОИР заранее вносится согласованная с клиентом трудоемкость выполнения работ, а в заявке фиксируется фактическое время выполнения: и со стороны сервисного инженера — сколько он реагировал, и со стороны механика — сколько потратил времени на ремонт. Учет всех этих данных позволяет выстраивать рабочие процессы так, чтобы мы не допускали простоев, а наши заказчики получали услуги по ремонту в срок.

В завершении работы на объекте механик должен ввести в приложение необходимые контролируемые показатели. После передачи данных в 1С:ТОИР система автоматически сравнит значения введенных показателей с допустимыми и, если замечено превышение, на основании документа «Учет значения контролируемых показателей» система автоматически зарегистрирует дефект.

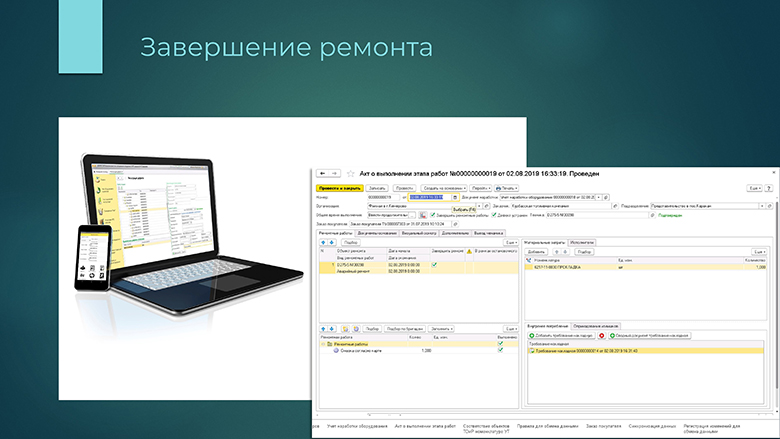

Только полностью завершив плановый осмотр и введя контрольно-измерительные показатели, механик может закрыть заявку. В приложении формируется «Акт о выполнении этапа работ», который впоследствии передается в 1С:ТОИР.

Чтобы решить проблему доступности интернета, мы сделали мобилку максимально автономной. Чтобы начать и закончить работу над заявкой, интернет не нужен. Можно заполнять информацию в режиме оффлайн. Информация передается из большого 1С:ТОИР и обратно малыми пакетами, а передача происходит каждый раз, когда смартфон «цепляется» к сети через wifi или мобильный интернет.

Поэтому, как только будет возможность подцепиться к интернету, мобильное устройство передаст пакет данных в 1С:ТОИР. По факту выполнения работ и передачи данных в «большой» 1С:ТОИР задания в приложении очистятся, лишняя информация сотрется автоматически, не перегружая память устройства.

И тут в нашей истории вновь появляется сервисный инженер. Он видит в «большом» 1С:ТОИР «Акт о выполнении этапа работ», а также поступившие из приложения документы с данными о наработке, значениями ключевых измеряемых показателей и фото, сделанные в мобильном приложении.

По факту выполнения работ можно посмотреть: какие материалы использованы, какие работы выполнены, можно ознакомиться с технической информацией по каждой работе, а также время работы механика, расстояние до объекта ремонта, которое он преодолел, время выполнения работы и так далее.

Сервисный инженер проводит проверку заполнения всех полей и корректности внесенных данных и после этого закрывает заявку в автоматизированном рабочем месте «Закрытие работ». Затем он заполняет закрывающие документы, подтверждающие факт выполнения работ и их объем, для сдачи заказчику.

Таким образом, сервисный инженер участвует как в начале процесса ремонта, так и в самом его конце, являясь и инициирующим, и контролирующим звеном.

В завершении — несколько слов об оптимизации, которую нам удалось получить благодаря использованию 1С:ТОИР.

Первая история связана с квалификацией механиков. Раньше, до использования систем 1С, у нас вполне могла произойти на производстве ситуация, когда на задание отправлялась группа механиков, большая часть из которых недостаточно квалифицирована для выполнения тех или иных работ. В результате работы, как минимум, затягивались — выполнялись дольше согласованной нормы времени на ту или иную задачу. В худшем случае мы получали rework, то есть работу надо было выполнять заново. После того, как мы интегрировали системы «1С:Управление торговлей» и 1С:ТОИР, такой ситуации у нас больше быть не может. Мы не допускаем ее на уровне системного контроля. Человек может допустить ошибку, а вот система не дает такой возможности.

Чтобы не вышло так, что на работы повышенного уровня сложности был отправлен, например, механик-новичок, мы предусматриваем использование квалификационных грейдов при назначении заданий на ремонты. Чем выше уровень сложности работ, тем выше должны быть компетенции механика, который их выполняет. Автоматизация со стороны платформы 1С помогает нам решить эту задачу.

Вторая история — тоже про механиков. Она про учет рабочего времени. Раньше у нас было вполне нормальной ситуацией, что механики могли перерабатывать. То есть их рабочий день на самом деле был не слишком нормирован, не было каких-то жестких рамок и достоверного, правильного контроля. Чем это оборачивалось для нас? Человек работал сверх нормы, естественно, уставал, снижалась его концентрация, снижалось внимание. При выполнении сверхурочных работ могли быть допущены ошибки. И это, опять же, вело к «реворкам». Как следствие, проблемы получала вся компания.

Поэтому сейчас у нас есть такая штука, как ЛУРВы — личный учет рабочего времени механика, и он не может превышать количество часов в его смене. В табеле механика должно быть наработано 11 часов в день, не больше. Эту возможность контроля мы также получили благодаря интеграции систем 1С. На данный момент системы помогают нам удерживать нормированной график работы механиков, не допускать их переработок и, как следствие, не допускать «реворков».

Вообще в основе совместного использования мобильного приложения с 1С:ТОИР заложена глобальная идея оптимизации.Она в том, чтобы как можно меньше времени тратить на подготовку к ремонту, быстрее и точнее выполнять ремонты, не терять время, а значит, не терять деньги. Ведь пока машина стоит, денег она не зарабатывает!

Сейчас наши механики с мобильными устройствами:

На данный момент система 1С:ТОИР развернута в шести подразделениях в каждом филиале от северо-запада до Дальнего Востока.

В числе моментов, на которые позитивно повлияло внедрение мобильного приложения, можно отметить следующие:

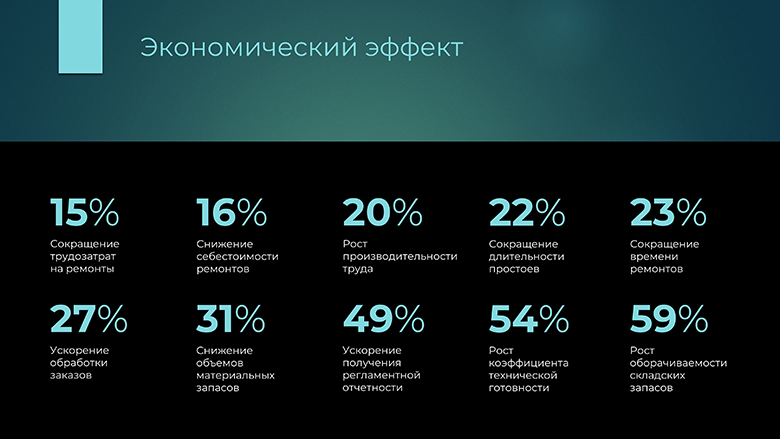

И, что еще боле важно, мы отмечаем экономический эффект:

Этот эффект напрямую влияет на производственные результаты — как наши, так и наших заказчиков, которые пользуются техникой компании Komatsu и поддержкой компании «Сумитек Интернейшнл».

Поделиться: